Le développement de films avancés en polymère est devenu la pierre angulaire de la science des matériaux moderne, en particulier dans les industries nécessitant des propriétés de barrière sur mesure, une résilience mécanique et une fabrication rentable. Parmi ces innovations, des films co-extrudés en polyéthylène / polypropylène (PE / PP) sont devenus une solution sophistiquée pour combler l'écart de performance entre les films à matériaux uniques et les stratifiés multi-couches complexes. Cette structure composite conçue tire parti des avantages synergiques de deux polymères de base grâce à l'intégration de la couche de précision, à soulever des questions critiques sur sa capacité à relever les défis contemporains dans l'emballage flexible, les doublures industrielles et les applications spécialisées.

Synergie des matériaux grâce à la technologie de co-extrusion

La force fondamentale de Films co-examinés PE / PP réside dans la combinaison stratégique de caractéristiques distinctes du polymère. Le polyéthylène contribue à une flexibilité supérieure, à une résistance à l'humidité et à des capacités de fabrication de chaleur, tandis que le polypropylène offre une rigidité accrue, une stabilité thermique et une résistance chimique. Grâce à des processus avancés de co-extrusion, les fabricants atteignent une liaison au niveau moléculaire entre les couches sans adhésifs, créant une structure de film monolithique qui transcende les limites de l'un ou l'autre polymère isolément. Cette fusion permet des profils de performances personnalisés grâce à des réglages d'épaisseur de couche et à un contrôle d'orientation pendant le traitement.

Performance de la barrière et amélioration fonctionnelle

Contrairement aux films monocouches traditionnels, les structures co-examinées PE / PP permettent des propriétés de barrière d'ingénierie contre l'oxygène, la vapeur d'eau et les composés organiques. La nature cristalline des couches PP crée un chemin tortueux pour la diffusion des molécules de gaz, tandis que les couches de PE amorphes fournissent une intégrité de scellement. Cette architecture à double phase s'avère particulièrement précieuse dans les applications d'emballage alimentaire où la protection simultanée contre la dégradation oxydative et la pénétration d'humidité est essentielle. En outre, le système peut accueillir une incorporation additive - comme les agents anti-FOG dans la couche PE ou les stabilisateurs UV dans la couche PP - sans compromettre les propriétés des matériaux en vrac.

Optimisation mécanique pour les applications exigeantes

Le comportement mécanique du film co-examiné montre des améliorations non linéaires par rapport aux matériaux constitutifs. La résistance à la traction élevée de la couche PP compense la tendance du fluage inhérente du PE, entraînant une stabilité dimensionnelle sous des charges soutenues. À l'inverse, les propriétés de l'allongement de l'EP atténuent la fragilité de PP à basses températures. Ce profil de contrainte de contrainte équilibré rend le matériau adapté aux applications robustes, y compris les films agricoles soumis à la charge du vent, aux sacs en vrac industriels nécessitant une résistance à la ponction et des hottes exigeantes exigeant un allongement contrôlé.

Traitement des avantages et des considérations de durabilité

Du point de vue de la fabrication, la co-gardienne offre des avantages environnementaux et opérationnels par rapport aux processus post-lame. La production en une seule étape élimine les adhésifs secondaires et réduit la consommation d'énergie associée au traitement en plusieurs étapes. La compatibilité de l'EP et du PP dans le traitement en phase de fusion permet une recyclabilité efficace, s'alignant sur les initiatives de l'économie circulaire. De plus, la capacité de réduire les couches individuelles tout en maintenant les caractéristiques de performance soutient les stratégies de réduction de la source - un facteur critique dans l'évolution des paysages réglementaires régissant les déchets d'emballage.

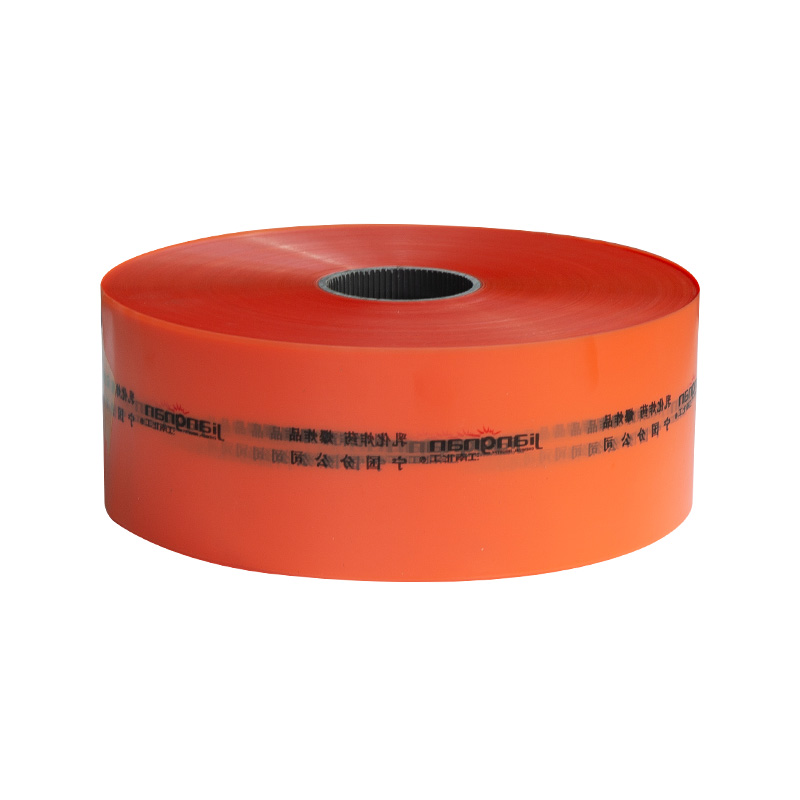

Capacités de personnalisation spécifiques à l'application

La polyvalence des films co-examinés PE / PP se manifeste dans leurs caractéristiques de surface accordables. En manipulant la composition de la couche cutanée, les fabricants peuvent concevoir des coefficients de frottement spécifiques pour les lignes d'emballage automatisées, modifier l'énergie de surface pour une amélioration de l'imprimabilité ou créer des propriétés antistatiques pour l'emballage électronique des composants. Cette adaptabilité s'étend aux exigences de traitement thermique, où les points de fusion distincts de PE et PP permettent la création de joints résistants à la chaleur sans distorsion du film.

Défis techniques et frontières des sciences matérielles

Alors que les films co-examinés PE / PP offrent de nombreux avantages, leur développement présente des défis techniques uniques. La réalisation d'adhésion intercouche optimale sans compatibilisants reste un domaine de mise au point, en particulier lors de l'intégration des flux de matériaux recyclés. Les chercheurs continuent d'étudier de nouveaux mélanges de polymères et de traitement des aides pour améliorer la liaison interfaciale tout en maintenant la clarté des applications de qualité optique. Une autre frontière consiste à développer des variantes respirantes grâce à une orientation contrôlée des couches PP, en élargissant les applications potentielles dans l'emballage médical et les vêtements de protection.

L'évolution continue des technologies de coextrusion et des techniques de modification du polymère suggère un potentiel inexploité pour les systèmes de films PE / PP. À mesure que les exigences de l'industrie deviennent de plus en plus spécifiques - passant de l'emballage actif à haute barrière aux renforts composites légers - la capacité d'ingénieur des fonctionnalités spécifiques à la couche dans une structure de film unifiée positionne cette classe de matériau comme un catalyseur critique pour les solutions industrielles de nouvelle génération.